Описание

Для производства высококачественной конечной продукции с минимальными затратами, высокой эффективностью и надежностью необходимо выбирать сменные детали, оптимизированные для конкретной дробильной установки. Ниже перечислены основные факторы, которые следует учитывать:

1. Тип измельчаемых горных пород или минералов.

2. Размер частиц материала, содержание влаги и степень твердости по шкале Мооса.

3. Материал и срок службы ранее использовавшихся ударных бил.

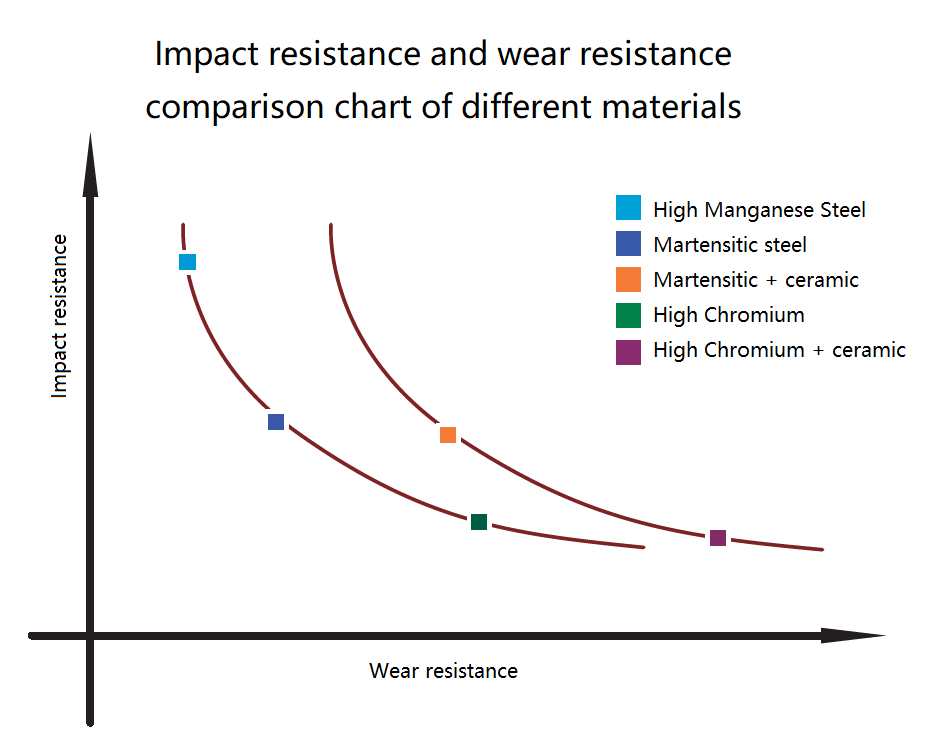

Как правило, износостойкость (или твёрдость) металлических износостойких материалов, используемых для настенного монтажа, неизбежно снижает их ударопрочность (или вязкость). Метод заливки керамики в металлическую матрицу может значительно повысить её износостойкость, не влияя на ударопрочность.

Сталь с высоким содержанием марганца

Высокомарганцевая сталь — износостойкий материал с богатой историей, широко используемый в ударных дробилках. Высокомарганцевая сталь обладает исключительной ударопрочностью. Износостойкость обычно зависит от давления и ударной нагрузки на её поверхность. При сильном ударе аустенитная структура на поверхности может закаляться до HRC50 и выше.

Молотки из стали с высоким содержанием марганца обычно рекомендуются только для первичного дробления материалов с крупным размером частиц и низкой твердостью.

Химический состав высокомарганцовистой стали

| Материал | Химический состав | Механические свойства | ||||

| Мн% | Кр% | C% | Si% | Ак/см | HB | |

| Мн14 | 12-14 | 1.7-2.2 | 1.15-1.25 | 0,3-0,6 | > 140 | 180-220 |

| Мн15 | 14-16 | 1.7-2.2 | 1.15-1.30 | 0,3-0,6 | > 140 | 180-220 |

| Мн18 | 16-19 | 1,8-2,5 | 1.15-1.30 | 0,3-0,8 | > 140 | 190-240 |

| Мн22 | 20-22 | 1,8-2,5 | 1.10-1.40 | 0,3-0,8 | > 140 | 190-240 |

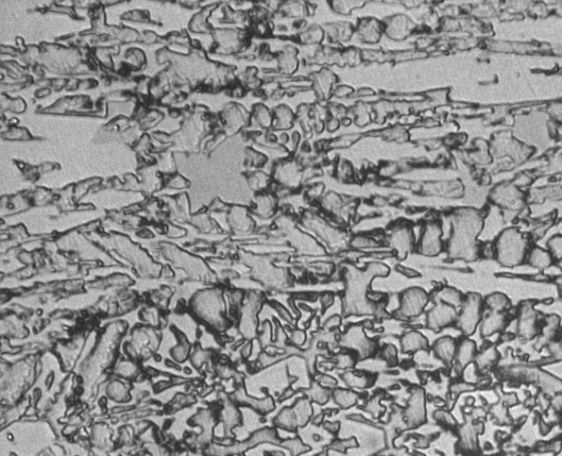

Микроструктура стали с высоким содержанием марганца

Мартенситная сталь

Мартенситная структура формируется при быстром охлаждении полностью насыщенной углеродистой стали. Атомы углерода могут диффундировать из мартенсита только при быстром охлаждении после термической обработки. Мартенситная сталь обладает более высокой твёрдостью, чем высокомарганцовистая сталь, но её ударная стойкость соответственно снижена. Твёрдость мартенситной стали составляет от 46 до 56 HRC. Благодаря этим свойствам ударные билы из мартенситной стали обычно рекомендуются для дробильных установок, где требуется относительно низкая ударная вязкость, но высокая износостойкость.

Микроструктура мартенситной стали

Высокохромистый белый чугун

В высокохромистом белом чугуне углерод находится в соединении с хромом в форме карбида хрома. Высокохромистый белый чугун обладает исключительной износостойкостью. После термообработки его твёрдость может достигать 60–64 HRC, но при этом соответственно снижается ударная вязкость. По сравнению с высокомарганцевой и мартенситной сталью, высокохромистый чугун обладает самой высокой износостойкостью, но при этом самой низкой ударной вязкостью.

В высокохромистом белом чугуне углерод находится в соединении с хромом в форме карбида хрома. Высокохромистый белый чугун обладает исключительной износостойкостью. После термообработки его твёрдость может достигать 60–64 HRC, но при этом соответственно снижается ударная вязкость. По сравнению с высокомарганцевой и мартенситной сталью, высокохромистый чугун обладает самой высокой износостойкостью, но при этом самой низкой ударной вязкостью.

Химический состав высокохромистого белого чугуна

| ASTM A532 | Описание | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2.8-3.6 | 2.0 Макс. | 0,8 макс. | 3,3-5,0 | 1,4-4,0 | 1.0 Макс. |

| I | B | Ni-Cr-Lc | 2.4-3.0 | 2.0 Макс. | 0,8 макс. | 3,3-5,0 | 1,4-4,0 | 1.0 Макс. |

| I | C | Ni-Cr-GB | 2,5-3,7 | 2.0 Макс. | 0,8 макс. | 4.0 Макс. | 1,0-2,5 | 1.0 Макс. |

| I | D | Ni-HiCr | 2,5-3,6 | 2.0 Макс. | 2.0 Макс. | 4,5-7,0 | 7.0-11.0 | 1,5 Макс. |

| II | A | 12Cr | 2.0-3.3 | 2.0 Макс. | 1,5 Макс. | 0,40-0,60 | 11.0-14.0 | 3.0 Макс. |

| II | B | 15CrMo | 2.0-3.3 | 2.0 Макс. | 1,5 Макс. | 0,80-1,20 | 14.0-18.0 | 3.0 Макс. |

| II | D | 20CrMo | 2.8-3.3 | 2.0 Макс. | 1.0-2.2 | 0,80-1,20 | 18.0-23.0 | 3.0 Макс. |

| III | A | 25Кр | 2.8-3.3 | 2.0 Макс. | 1,5 Макс. | 0,40-0,60 | 23,0-30,0 | 3.0 Макс. |

Микроструктура высокохромистого белого чугуна

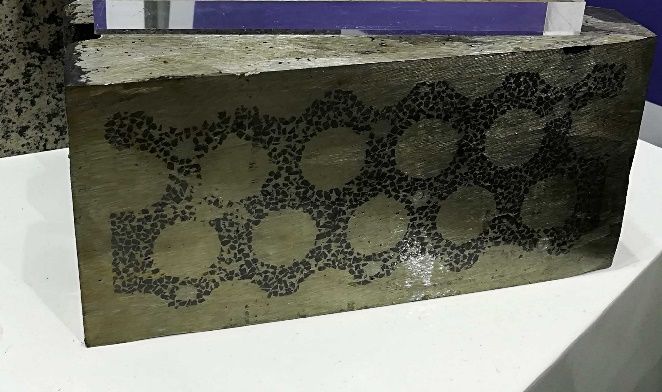

Керамо-металлический композиционный материал (КМК)

КМК — износостойкий материал, сочетающий в себе высокую прочность металлических материалов (мартенситной стали или высокохромистого чугуна) с чрезвычайно высокой твёрдостью промышленной керамики. Керамические частицы определённого размера подвергаются специальной обработке для формирования пористого тела. Расплавленный металл полностью проникает в поры керамической структуры во время литья и хорошо совмещается с керамическими частицами.

Такая конструкция позволяет эффективно повысить износостойкость рабочей поверхности; при этом основной корпус ударного бил или молота по-прежнему выполнен из металла, что обеспечивает его безопасную эксплуатацию, эффективно решая противоречие между износостойкостью и ударопрочностью, и может быть адаптирован к различным условиям эксплуатации. Это открывает новые возможности для выбора быстроизнашивающихся запасных частей для большинства пользователей и обеспечивает большую экономическую выгоду.

а. Мартенситная сталь + керамика

По сравнению с обычными мартенситными ударными билами, ударный молот из мартенситной керамики имеет более высокую твёрдость износостойкой поверхности, но при этом его ударная стойкость не снижается. В рабочих условиях ударный молот из мартенситной керамики может стать хорошей заменой и, как правило, прослужить почти в два раза дольше.

б. Высокохромистый белый чугун + керамика

Хотя обычные ударные билы из высокохромистого чугуна обладают высокой износостойкостью, при дроблении материалов очень высокой твёрдости, таких как гранит, для продления срока службы обычно используют более износостойкие ударные билы. В этом случае оптимальным решением является ударный бил из высокохромистого чугуна со вставками из керамики. Благодаря вставке керамики твёрдость рабочей поверхности ударного молота дополнительно повышается, а его износостойкость значительно увеличивается, как правило, в два раза и более по сравнению с обычным высокохромистым белым чугуном.

Преимущества металлокерамического композиционного материала (КМК)

(1) Твердый, но не хрупкий, прочный и износостойкий, достигающий двойного баланса износостойкости и высокой прочности;

(2) Твердость керамики составляет 2100HV, а износостойкость может в 3–4 раза превышать износостойкость обычных сплавов;

(3) Индивидуальный дизайн схемы, более разумная линия износа;

(4) Длительный срок службы и высокая экономическая выгода.

Параметр продукта

| Марка машины | Модель машины |

| Метсо | ЛТ-НП 1007 |

| ЛТ-НП 1110 | |

| ЛТ-НП 1213 | |

| ЛТ-НП 1315/1415 | |

| ЛТ-НП 1520/1620 | |

| Хаземаг | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Сандвик | QI341 (QI240) |

| QI441(QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Клееманн | MR110 ЭВО |

| MR130 ЭВО | |

| MR100Z | |

| MR122Z | |

| Терекс Пегсон | XH250 (CR004-012-001) |

| XH320-новый | |

| XH320-старый | |

| 1412 (XH500) | |

| 428 Tracpactor 4242 (высота 300) | |

| Powerscreen | Трекпактор 320 |

| Терекс Финлей | I-100 |

| И-110 | |

| И-120 | |

| И-130 | |

| И-140 | |

| Rubblemaster | RM60 |

| RM70 | |

| RM80 | |

| RM100 | |

| RM120 | |

| Тесаб | РК-623 |

| РК-1012 | |

| Экстек | С13 |

| Телсмит | 6060 |

| Кистрак | R3 |

| R5 | |

| Макклоски | И44 |

| И54 | |

| Липпманн | 4248 |

| Орел | 1400 |

| 1200 | |

| Нападающий | 907 |

| 1112/1312 -100 мм | |

| 1112/1312 -120 мм | |

| 1315 | |

| Кумби | №1 |

| №2 | |

| Шанхай Шаньбао | ПФ-1010 |

| ПФ-1210 | |

| ПФ-1214 | |

| ПФ-1315 | |

| SBM/Henan Liming/Shanghai Zenith | ПФ-1010 |

| ПФ-1210 | |

| ПФ-1214 | |

| ПФ-1315 | |

| ПФВ-1214 | |

| ПФВ-1315 |